|

Flankendurchmesser und Steigungsmessung

|   |

Wie sieht ein Gewinde aus?

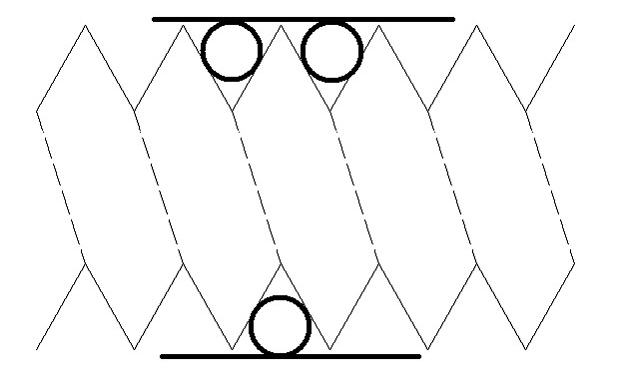

Gewinde gibt es in allen möglichen Spezialformen. Bei den hier vorgestellten

Messungen geht es um Gewinde, die symmetrisch aufgebaut sind, d. h.

die Druckflanke und die Zugflanke sehen gleich aus. Das ist beispielsweise

bei Knochenschrauben nicht der Fall. Metrische Gewinde (z. B. M12) gehören

aber dazu. Im Querschnitt sehen die Gewinde so aus, dass die Flanken einen

Winkel von 60 Grad einschließen. Siehe Bild 1.

Diese Gewinde lassen sich geometrisch einfach berechnen. Ausgehend von

der Steigung lässt sich die der Außen- und Kerndurchmesser berechnen.

Das Gewinde „hält“ aber nicht auf dem Außendurchmesser (der wäre zu

groß) und auch nicht auf dem Kerndurchmesser (der wäre zu klein). Das

Gewinde „hält“ auf einer Schnittebene, die senkrecht zur Achse des

Gewindes verläuft. Dieser Flankendurchmesser ist bei einem Gewinde

ohne Spiel der Mittelwert zwischen Außen- und Kerndurchmesser.

Reale Gewinde haben jedoch keine so scharfen Kanten wie auf dem obigen

Bild, sondern sind sowohl außen als auch im Kern abgerundet. Da diese

Abrundung meist nicht symmetrisch ist, lässt sich der Flankendurchmesser

nicht mehr als Mittelwert zwischen Außen- und Kerndurchmesser bestimmen.

Typisch für metrische Gewinde sind folgende Abmessungen

H = Außenradius – Kernradius

Abrundung am Fuß: H/6

Abrundung am Kopf: H/5

Durch diese Unsymmetrie ergäbe sich bei der Bildung des Mittelwertes aus

Kern- und Außendurchmesser ein Fehler für den Flankendurchmesser.

Mechanische Messung (3-Draht-Messung)

Um den Flankendurchmesser zu bestimmen, drückt man drei Drähte in das

Gewinde und misst dann den Abstand zwischen den äußeren Punkten, wie

das unten stehende Bild zeigt.

Bild 2: Bei der 3-Draht-Methode werden auf der einen Seite zwei Drähte in das Gewinde eingelegt,

auf der anderen Seite einer. Durch die zwei Drähte wird die Messung parallel zum Gewinde

ausgerichtet. Je nach Drahtdurchmesser und Andruck werden die Drähte mehr oder weniger tief in

das Gewinde gedrückt.

Aus der Kenntnis der Geometrie lässt sich aus dem Durchmesser der

Drähte eine Formel herleiten. Die Formel kann noch auf den

Verformungsdruck erweitert werden und auch darauf, dass die Drähte

sich schräg in das Gewinde legen. Die eigentliche Messung erfolgt

dabei nicht unbedingt auf der Schnittebene, auf der der Flankendurchmesser

definiert ist. Durch die geometrische Berechenbarkeit, ist dieser Umstand

jedoch nicht wichtig. Siehe dazu auch den nächsten Abschnitt „Optische

Messmethode“.

Automatische Messung von Kern- Außen- und Flankendurchmesser

sowie Steigung - optische Messmethode.

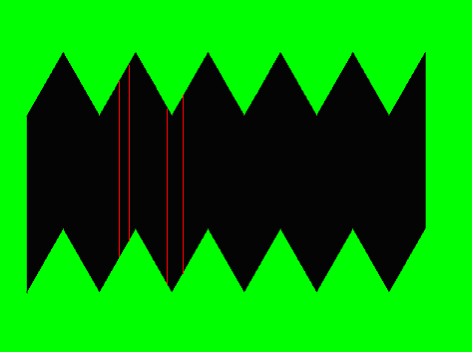

Das Gewinde wird im Durchlicht dargestellt und wirft einen scharfen Schatten.

Für diese Messungen sind die parallelen Unterlichter der Bestell-nummer

Nr. CV-PPL (grün oder blau) zwingend notwendig.

Bild 3: Ideales Abbild eines Gewindes. Die roten Linien zeigen, dass der

Flankendurchmesser an verschiedenen Stellen gemessen werden kann.

Dadurch, dass das Gewinde eine Steigung hat, werden die Strukturen

nicht ganz symmetrisch abgebildet. Genau wie bei der 3-Draht-Methode

lässt sich diese geometrische Verzerrung berechnen.

Der Flankendurchmesser ist nun der Abstand zweier gegenüberliegender

Punkte. Da die Gewindeflanken auf der einen Seite (z.B.oben im Bild3)

im gleichem Maße auf den Kern zulaufen, wie sie auf der Unterseite vom

Kern weglaufen, lässt sich der Flankendurchmesser quasi überall

bestimmen, unabhängig davon, ob man nun exakt auf der als

Flankendurchmesser definierten Schnittlinie misst oder etwas entfernt

davon.

Im Bild 3 sind als Beispiel vier Messlinien eingezeichnet.

Alle diese vier Linien haben die gleiche Länge und sind ein Maß für den

Flankendurchmesser.

Bedienung der Messung in der Metric Messsoftware

Flankendurchmesser automatisch

Technischer Hintergrund der automatischen Messung

Der Bereich, welcher von der Bildauswertung erfasst wird, wird durch das

umgebende Polygon bestimmt. In diesem Bereich wird eine automatische

Kontrastanalyse durchgeführt und das Bild in hell (= kein Gewinde) und

dunkel (= Schattenwurf des Gewindes) geteilt (segmentiert). Etwaige

kleine Segmente werden ausgefiltert, so dass der Teil des Gewindes als

einzige große Fläche zur Auswertung herangezogen wird.

In einem ersten Schritt wird jetzt zu jedem Punkt am oberen Rand der dazu

passende Punkt am unteren Rand des Gewindes gesucht. Dadurch entsteht

für jede Bildspalte eine Messlinie, wie im Bild 3 beispielhaft für vier Linien

gezeigt. Typischerweise entstehen hier bei einer 2 Megapixelkamera

(1600 Bildspalten x 1200 Bildzeilen) und einem gut abgebildeten Gewinde

etwa 500 Messlinien mit einer Länge von 500 bis 1000 Pixel.

Die Startpunkte der Messlinien, also die oberen Ende (siehe Bild 3), bilden

die Zick-Zack-Linie des Gewindes im oberen Bildteil ab. Diese Linie umfasst

einige Gewindegänge, wobei nicht unbedingt genau zwei oder genau drei

Gänge abgebildet sein müssen, es können auch z. B. zwei Gänge und

„ein bisschen“ abgebildet sein. Dieses „bisschen“ wird in einem zweiten

Schritt ermittelt und aus dem Datensatz entfernt, damit die nachfolgende

Bestimmung der Winkellage präziser berechnet werden kann.

Für die verbleibenden Datenpunkte wird eine Regressionsanalyse durchgeführt,

welche den Winkel des Gewindes im Bild angibt. Ebenso wird für den unteren

Teil des Gewindes verfahren, so dass sich zwei Winkelmessungen ergeben,

die meist sehr genau übereinstimmen. Der Mittelwert dieser beiden

Winkelmessungen geht in die Korrektur der Winkellage ein.

Sobald der Winkel bestimmt ist, werden die Anfangs- und Endpunkte der

Messlinien um diesen Winkel korrigiert. Damit wird sichergestellt, dass die

Messungen genau senkrecht zur Mittelachse des Gewindes durchgeführt werden.

Am Schluss dieser Berechnungen stehen einige hundert Messlinien, deren Länge

mit statistischen Mitteln in den Flanken-durchmesser umgerechnet wird.

Offensichtliche Ausreißer werden dabei herausgefiltert, damit z. B. ein

Schmutzpartikel im Gewinde die Messungen nicht verfälscht.

Hinweis: Starke Verschmutzungen lassen sich so nicht herausfiltern, sondern

nur einzelne Partikel. Im gesamten Gewinde dürfen maximal ein oder zwei

Partikel zu sehen sein.

Am Ende dieser Berechnungen steht der Flankendurchmesser fest.

Zur Bestimmung des Außen- bzw. Kerndurchmessers werden die äußersten bzw.

innersten Punkte der oberen und unteren Zick-Zack-Linie berechnet, wiederum

unter Berücksichtigung der Winkelkorrektur.

Die hierbei gewonnenen Messwerte werden in die Grafik eingetragen. Dabei sind

Außen- und Kerndurchmesser an den äußersten Punkten des Gewindes angelegt,

der Flankendurchmesser wird in einer gedachten Mitte eingetragen.

In einem letzten Schritt wird die Gewindesteigung ermittelt. Auf der Linie des

Flankendurchmessers werden die Punkte ermittelt, bei denen der Bildinhalt von hell

nach dunkel (hd) bzw. von dunkel nach hell (dh) wechselt. Der Abstand der hd-Punkte

bestimmt genauso wie der Abstand der dh-Punkte die Gewindesteigung. Auf diese

Weise ergeben sich für den oberen und den unteren Teil des Gewindes jeweils

mehrere Messwerte, die einer statistischen Analyse unterzogen werden. Nach Entfernen

von etwaigen Ausreißern wird der Mittelwert als Steigung ausgegeben.